И одной из передовых технологий, позволяющих вывести ультразвуковой контроль на новый уровень качества, является использование приборов с фазированными антенными решетками (ФАР).

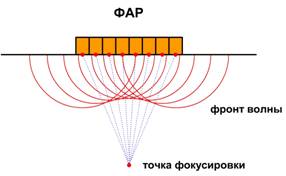

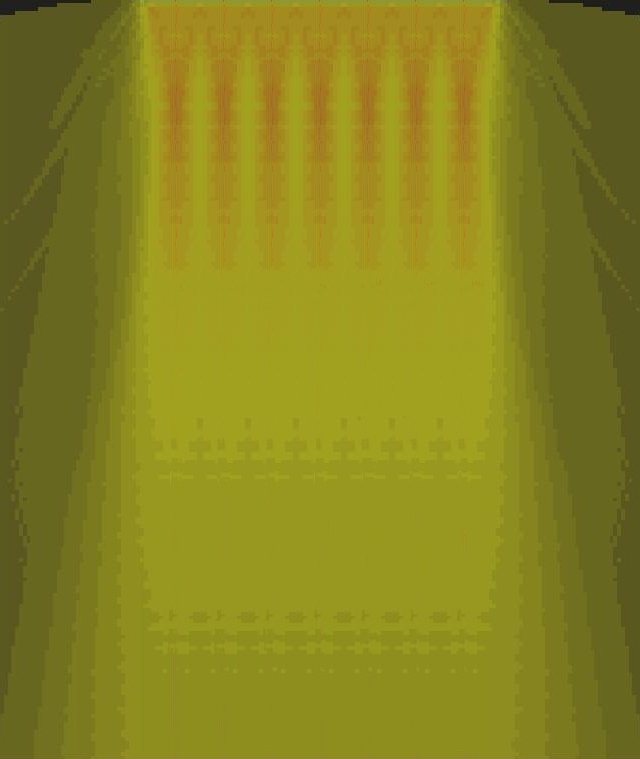

Рисунок 1. Принцип работы датчиков ФАР

ФАР представляет собой набор пьезоэлектрических элементов расположенных на одной подложке. Каждый элемент многоэлементного датчика возбуждается с помощью независимого генератора. Время возбуждения контролируется программно. Задержка формируется в соответствии с принципом Ферма таким образом, чтобы цилиндрический волновой фронт достигал определенной точки пространства в одно и то же время – для фокусировки, либо же был направлен под заданным углом к поверхности ввода – для углового сканирования (рис. 1). Соответственно, изменяя времена задержек возбуждения элементов, можно производить фокусировку акустического поля в любую точку пространства, а также управлять наклоном углом ввода ультразвукового луча. В результате на экране дефектоскопа формируется двумерное изображение в виде секторного скана, полученного из множества А-Сканов полученных для заданного диапазона углов. Также возможна организация линейного сканирования и комбинативных законов фокусировки.

Особенности технологии ФАР

Рассмотрим основные преимущества технологии ФАР перед традиционным УЗК.

1. Визуальность

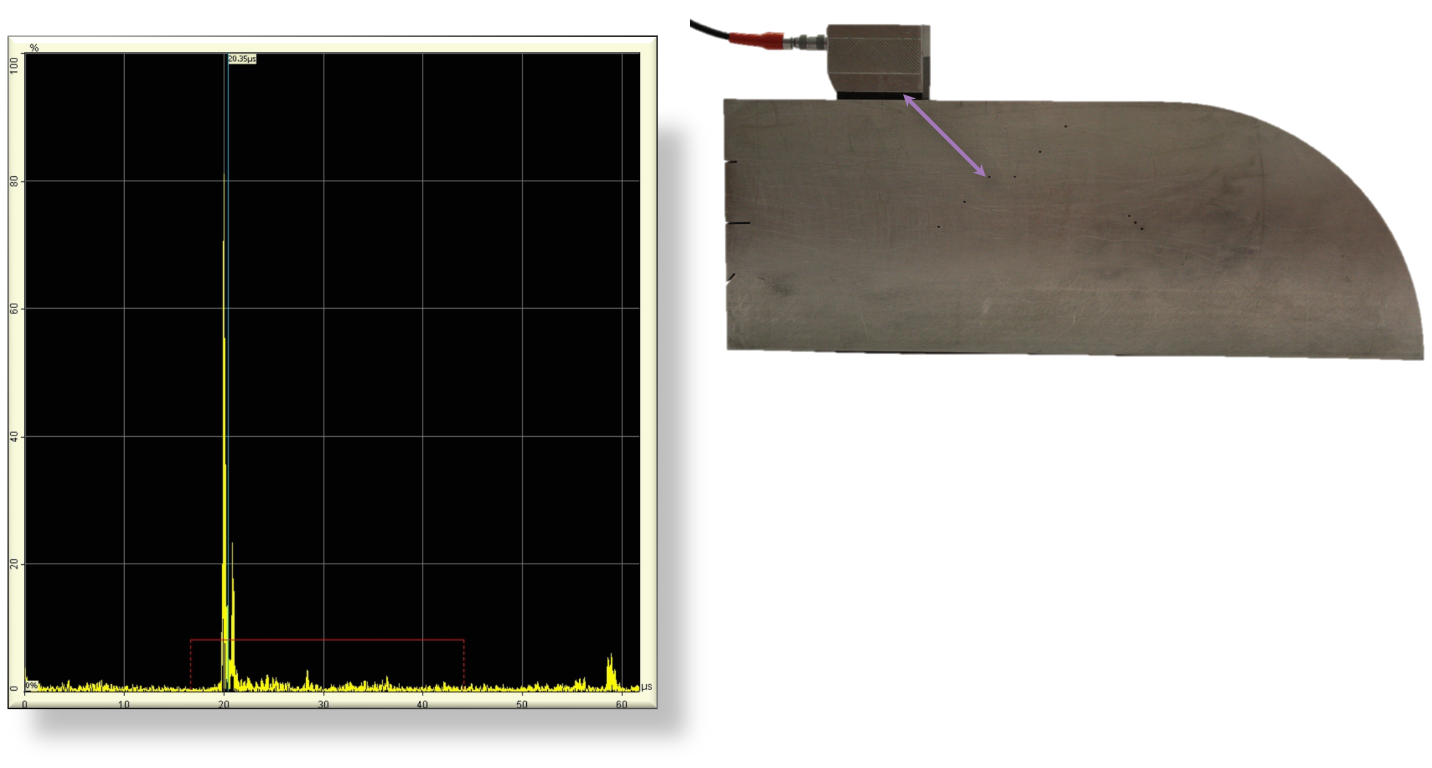

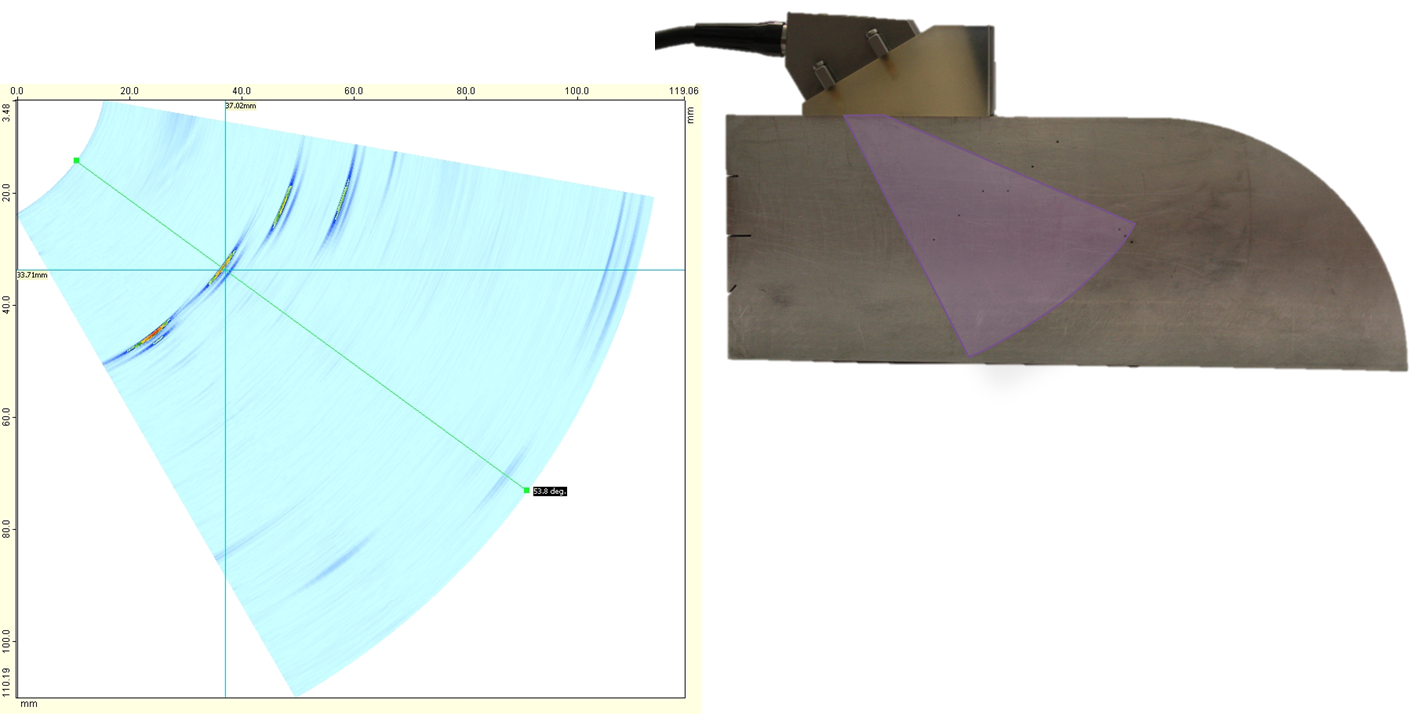

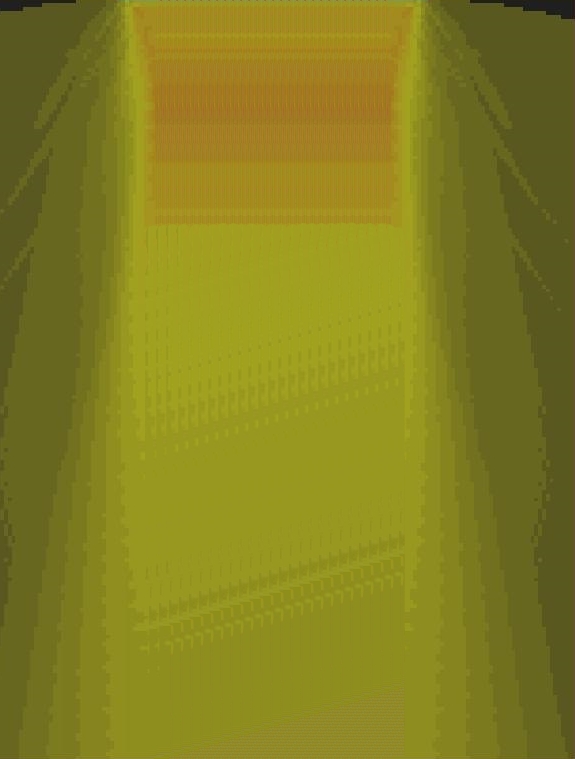

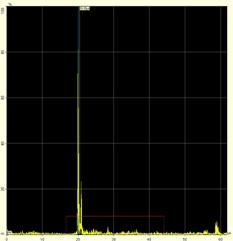

При контроле обычным ручным УЗ дефектоскопом при обнаружении дефектов дефектоскопист видит лишь всплески на А-Скане (рис. 2) и вопрос о расположении (в т.ч. взаимном) обнаруженных дефектов приходится решать за счет мысленной или графической (на бумаге) реконструкции расположения дефектов с учетом показаний глубиномера дефектоскопа и положения ПЭП при выявлении дефектов. В той же ситуации при использовании дефектоскопа на фазированных решетках дефектоскопист в реальном времени видит картину расположения дефектов в объекте контроля (рис 3).

Рисунок 2. Индикация выявления отражателя при обычном УЗК

Рисунок 3. Индикация выявления отражателей при использовании ФАР

2. Равномерность прозвучивания

Как известно, во многих методиках УЗК предписывается проведение растрового сканирования со смещением на половину ширины пьезоэлемента датчика. Давайте рассмотрим, к чему это приводит. На рисунке 4 представлено суммарное поле, получающееся путем стыковки полей ПЭП со смещением на 0,5 ширины пьезоэлемента. Как видно, при этом образуются зоны большей и меньшей чувствительности. И на некоторых глубинах неравномерность поля доходит до 6-8 дБ.

Рисунок 4. Стыковка полей ПЭП при сканировании с шагом 0,5 ширины пьезоэлемента

Теперь рассмотрим каких результатов можно достичь при помощи ФАР. Здесь будет использоваться электронное сканирование группой элементов ФАР вдоль датчика с шагом в один элемент. И результирующее поле (рис. 5) будет иметь неравномерность в пределах 1 дБ.

Рисунок 5. Суммарное поле, полученное при линейном сканировании ФАР

3. Фокусировка

Общеизвестно, что использование фокусировки поля датчика позволяет значительно увеличить чувствительность и разрешающую способность при выявлении дефектов, расположенных на глубинах, близких к фокальной (рис. 6). Однако это преимущество оборачивается и недостатком – вне фокальной области чувствительность и разрешающая способность значительно падают. Поэтому в системах автоматизированного УЗК фокусировка применяется редко.

Рисунок 6. Поле ПЭП, сфокусированного на глубину 30 мм

При использовании ФАР имеется возможность вместо обычной применить динамическую фокусировку. Суть методики заключается в следующем. В режиме излучения поле фокусируется либо на максимальную глубину зоны контроля, либо формируется «распределённый» фокус. В режиме приема производится цифровая фокусировка на ряд глубин вдоль всей зоны контроля. Результатом такой обработки является улучшение соотношения сигнал/шум и улучшение разрешающей способности по всей зоне контроля. Иллюстрацией к этому может служить рис. 7.

а) б)

Рисунок 7. Влияние динамической фокусировки на результаты контроля: а) выключена; б) включена

4. Производительность контроля

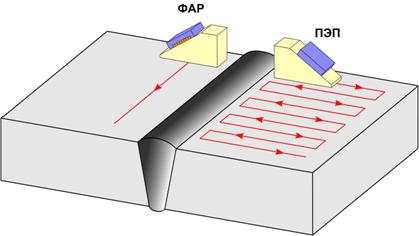

Неоспоримым преимуществом использования ФАР при контроле сварных швов является многократное повышение производительности контроля вследствие замены растрового сканирования на линейное – вдоль шва (рис. 8).

Рисунок 8. Преимущества процесса сканирования с использованием технологии фазированных решеток

Эта возможность достигается за счет того, что, благодаря использованию электронного сканирования, ФАР производит одновременный контроль всего сечения шва без необходимости смещения датчика.

Оборудование ФАР

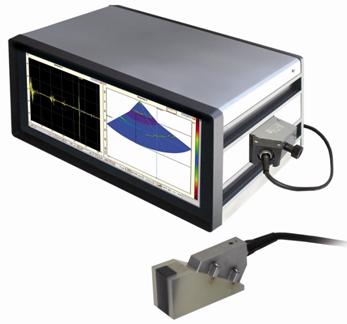

Рисунок 9. Дефектоскоп Sonocon Focus

Для реализации описанных технологий специалисты нашей фирмы разработали ультразвуковой дефектоскоп Sonocon Focus, который работает с датчиками ФАР. Прибор предназначен для проведения ручного, механизированного и автоматизированного сканирования с целью выполнения дефектоскопии и дефектометрии материалов, заготовок, изделий, сварных соединений и оборудования. Краткие технические характеристики прибора Sonocon Focus приведены в Таблице 1:

Таблица 1: Технические характеристики прибора Sonocon Focus

| Общие характеристики | |

| Рабочие частоты датчиков ФР | 2.5, 5 МГц |

| Максимальное количество элементов в ФР | 64 |

| Максимальное количество элементов в активной группе | 16 |

| Фокальные законы | линейное сканирование с/без фокусировки; секторное сканирование с/без фокусировки; комбинированное сканирование с/без фокусировки; использование других законов. |

| Формы представления данных: | A-Scan; S-Scan; B-Scan; C-Scan; D-Scan; амплитудные диаграммы и др. |

| Документирование процесса и результатов контроля | 100 % |

| Приемный тракт | |

| Полоса пропускания приемного тракта | 0,8 – 20 МГц |

| Динамический диапазон регулировки к-та усиления | 86 дБ |

| Дискретность установки к-та усиления | 0.4 дБ |

| Кривая усиления DAC по каждому каналу независимо | + |

| Генерирующий тракт | |

| Тип сигналов генератора | Прямоугольные импульсы |

| Амплитуда (напряжение) зондирующего импульса | от 20 до 80 В, с шагом 1 В |

| Длительность импульса: | от 30 до 1275 нс, с шагом 2.5 нс. |

| Задержка в пределах одной посылки: | от 0 до 8 мс |

| Дискретность установки задержки, не более | 10 нс |

| Точность установки задержки, не более | 1 нс |

| Частота следования ЗИ | от 30 Гц до 30 кГц |

| Синхронизация начала групповых посылок | от ДП, по времени и от внешнего источника |

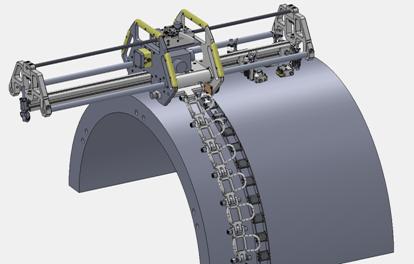

Рисунок 10. Механизированный сканер СКТ-ЦМ

Также специалистами нашей фирмы разработан механизированный сканер СКТ-ЦМ. Сканер предназначен для проведения контроля стыковых сварных соединений труб диаметром от 320 мм и более с использованием двух датчиков фазированных решеток совместно с дефектоскопом Sonocon Focus.

Технология УЗК сварных швов при помощи ФАР

Рассмотрим технологию проведения контроля сварных соединений с помощью средств НК с фазированными антенными решетками на базе прибора Sonocon Focus и механизированного сканера СКТ-ЦМ.

Для контроля используются два датчика ФАР, расположенные с разных сторон от сварного шва (рис. 11). Каждый из датчиков производит секторное сканирование таким образом, чтобы прозвучить всю зону контроля.

Рисунок 11. Используемая схема контроля

Далее следует произвести настройку прибора Sonocon Focus, а также произвести калибровку датчиков ФАР, задать их координаты относительно сварного соединения. Затем произвести выбор типа используемого электронного сканирования: линейного (L-Scan) или секторного (S-Scan). В данном случае будет использоваться секторное сканирование с постоянной апертурой. Преимущество использования секторного сканирования заключается в возможности максимального прозвучивания в плоскости электронного сканирования. Начальный и конечный угол секторного сканирования выбирается таким образом, чтобы выполнить максимальное покрытие околошовной зоны и сварного соединения, при этом низ сварного шва контролируется прямыми лучами, а верх – однажды отраженными. Следует отметить, что при контроле сварных соединений малой толщины, минимальный угол секторного сканирования должен быть выбран таким образом, чтобы избежать шумов, вызванных от противоположной стенки сварного шва. Одновременное использование двух датчиков фазированной решетки повышает достоверность образмеривания и определения типов дефектов. Для настройки параметров контроля и расчета законов фокусировки используется специальная программа 3D моделирования, прибора Sonocon Focus, с визуализацией лучей секторного сканирования в заданном диапазоне. Еще одним значимым моментом является калибровка датчика ФАР по углам ввода, выбранного секторного сканирования, так как это дает одинаковую амплитуду эхо-сигнала от одного и того же отражателя.

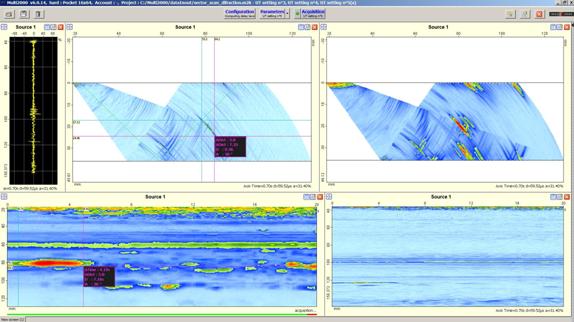

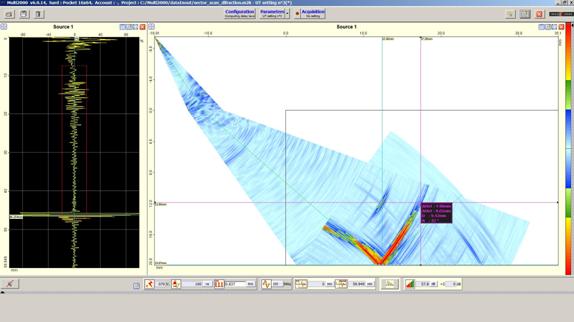

Рисунок 12. Виды отображения данных в процессе сканирования

После настройки всех необходимых параметров можно произвести контроль кольцевого сварного соединения с помощью сканера СКТ-ЦМ. Сканер СКТ-ЦМ содержит механический датчик пути, который обеспечивает формирование массива данных при продольном сканировании. При этом направления механического и электронного сканирования взаимоперпендикулярны. Весь процесс контроля отображается на экране прибора Sonocon Focus в реальном времени, что позволяет оператору наблюдать за процессом сканирования, определять качество акустического контакта датчиков ФАР, определять места для дальнейшего анализа. Программное обеспечение прибора Sonocon Focus позволяет оператору настроить окна видов отображения данных, а также выполнить их компоновку на свое усмотрение. Одновременное использование основных двухмерных видов – вид с боку (B-Скан), сверху (C-Скан), с торца (D-Скан), а также секторного вида (S-Скан) обеспечивают пространственную интерпретацию расположения дефектных мест.

После окончания процесса сканирования результаты контроля могут быть сохранены в память прибора Sonocon Focus. По результатам контроля можно провести следующий анализ данных:

Рисунок 13. Измерение параметров и координат дефектов

Определение параметров несплошностей: максимальная амплитуда эхо-сигнала, глубина залегания, продольная координата вдоль пути сканирования и поперечная относительная оси сварного соединения. Также возможно определение условных размеров несплошностей по ее проекции на видах с боку (B-Скан), сверху (C-Скан), с торца (D-Скан).

Рисунок 14. Определение истинной высоты плоскостных несплошностей

Определение в некоторых случаях реальных размеров плоскостных дефектов: непроваров, внутренних трещин, трещин выходящих на внутреннюю либо наружную поверхность. При выявлении данных дефектов на S-Скане будут присутствовать два фокусных пятна. В случает выхода несплошности на внутреннюю либо наружную поверхность одно из фокусных пятен является сигналом от углового отражателя, а другое сигналом дифракционного рассеивания на кончике несплошности, если несплошность внутренняя то фокусные пятна формируются за счет дифракции на кончиках несплошности. По расстоянию между фокусными пятнами можно определить истинную высоту плоскостной несплошности (рис. 14).

Неравномерность толщины стенки в случае наличия шумов в корне шва, а также пропажа акустического контакта в зонах наличия одноцветных полос на виде сверху (С-Скан).

Заключение

Подводя итог, отметим, что использование прибора Sonocon Focus с датчиками ФАР обеспечивает:

- Реализацию различных схем прозвучивания;

- Простой контроль объектов сложной формы;

- Упрощенный процесс сканирования;

- Высокую достоверность выявления внутренних дефектов основного металла и металла сварных соединений;

- Отображение результатов контроля в режиме реального времени с возможностью точного определения местонахождения дефекта и его характеристик;

- Возможность записи процесса контроля, результатов контроля и, при необходимости, последующей обработки информации;

- Способность достаточно точно определять размеры плоскостных дефектов.