Важность проведения контроля качества рельсового полотна сложно переоценить, так как железнодорожный путь ежедневно получает колоссальные нагрузки от проходящих по нему составов как пассажирских, так и грузовых, соответственно наличие в металле рельса, каких либо дефектов не допустимо. Поэтому одним из приоритетных направлений ООО «Ультракон-Сервис» является разработка оборудования для неразрушающего контроля рельсового пути.

В 2004 году впервые на украинские железные дороги вышел ультразвуковой рельсовый дефектоскоп УДС2-73, который по технологии и достоверности контроля значительно опережал своих конкурентов. В отличии от приборов данного типа, эксплуатируемых на «Укрзалізниці», в УДС2-73 были реализованы новые схемы прозвучивания рельс, также прибор был полностью электронным, что было его несомненным преимуществом.

При разработке рельсового дефектоскопа УДС2-73 был учтен многолетний опыт специалистов ООО «Ультракон-Сервис», а также мировой опыт проведения контроля в сфере железнодорожного транспорта. Основными требованиями, поставленными к системе, были:

- высокая достоверность контроля с возможностью документирования результатов;

- использование максимальной автоматизации процесса контроля и настройки, при достаточной простоте и удобстве в управлении и обслуживании;

- обеспечение высокой надежности, гибкости и универсальности.

Дефектоскоп предназначен для обнаружения дефектов в обеих нитях железнодорожного пути по всей длине и сечению рельсов, за исключением перьев подошвы, с помощью дефектоскопической тележки при сплошном контроле, а также для подтверждающего контроля отдельных сечений рельсов и сварных стыков при помощи ручных ПЭП.

Контролю подлежат все типы железнодорожных рельсов, при этом предусмотрена автоматическая корректировка настроек при переходе на другой тип рельсов по указанию оператора. Схемы прозвучивания позволяют выявлять все виды критических дефектов согласно классификатору НДТ/ЦП-1-93. При этом реализованы эхо-, зеркальный и зеркально-теневой методы УЗК, с использованием контактного способа ввода ультразвука.

За период эксплуатации с 2004 г. по 2013 г. прибор неоднократно усовершенствовался, что позволяло рельсовому ультразвуковому дефектоскопу УДС2-73 всегда идти в ногу с прогрессом в сфере неразрушающего контроля. Значительных изменений претерпела конструкция блоков резонаторов (БР). Первым значительным усовершенствованием было добавление в блок, преобразователя с углом ввода 70°. Так же постоянно в конструкцию БР внедрялись новые материалы, использование которых позволило повысить износостойкость ПЭП при контакте с рельсом. Изначально в дефектоскопе использовался фотоэлектрический (инкрементальный энкодер) датчик пути, затем он был заменен на современный датчик индукционного типа, который значительно точнее и надежней.

В 2013 году в приборе было проведено полное обновление электронно-элементной базы и программного обеспечения, что позволило повысить достоверность контроля и надежность системы в целом.

Отличительными особенностями дефектоскопа являются:

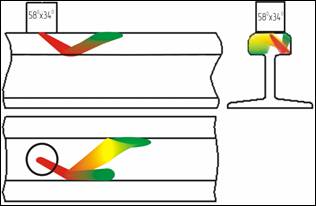

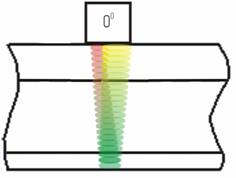

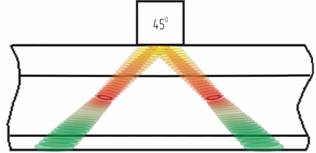

1. Полное прозвучивания рельса (кроме перьев подошвы), за счет многоканальности дефектоскопа. Для проведения контроля в приборе используется 40 ультразвуковых каналов, при помощи которых реализованы эхо, зеркально-теневой и зеркальный методы УЗК. В прозвучивания рельса используются две уникальные схемы зеркального метода контроля «Ромб» и «Тандем» (Рисунок 1), схема «Ромб» запатентована ООО «Ультракон-Сервис» (патент №20031211932).

Рисунок 1. Зеркальный методы контроля «ромб»

Помимо зеркальных методов контроля, в дефектоскопе реализованы классические эхо-метод и зеркально-теневой.

Для контроля головки рельса используется:

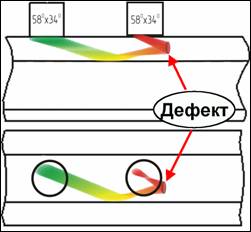

1.1. Эхо-метод с использованием ПЭП 58° развернутого на 34° относительно продольной оси рельса и направленного по и против движения, это позволяет обнаруживать различно ориентированные относительно вертикальной плоскости поперечные дефекты.

1.2. Зеркальный метод, реализованный теми же ПЭП. Этот метод УЗК эффективно дополняет эхо-метод. Недостатком эхо-метода является зеркальное отражение ультразвукового луча от плоскости дефекта, что может привести к его пропуску при сильном развитии. Применение зеркального метода позволяет избавиться от этого недостатка и обеспечивает уверенное выявление поперечных трещин в головке рельса на любой стадии развития.

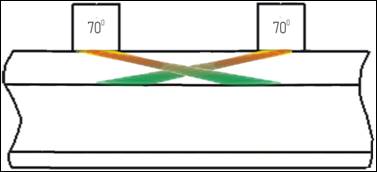

1.3. Эхо-метод с использованием ПЭП 70°, развернутого вдоль продольной оси рельса и направленного по и против движения. Этот метод эффективен для обнаружения сильно развитых поперечных трещин в центральной части головки рельса, за счет получения их большой условной протяженности. Метод не позволяет обнаруживать дефекты на ранней стадии их развития и поэтому рекомендуется как дополнительный.

Для контроля шейки и подошвы рельса (кроме перьев подошвы), а также болтовых отверстий используется:

1.4. Эхо-метод. Позволяет определить глубину залегания дефектов и их ориентацию, т.к. поверхность дефекта должна быть расположена перпендикулярно направлению распространения ультразвукового луча. Исключает пропуск дефектов из-за многократных переотражений.

1.5. Эхо-метод с использованием ПЭП 45°, развернутого вдоль продольной оси рельса и направленного по и против движения, что позволяет обнаруживать различно ориентированные относительно вертикальной плоскости поперечные дефекты, а также поперечные трещины в подошве. Также метод позволяет выявлять различно ориентированные трещины в болтовых отверстиях, особенно на ранней стадии их развития.

2. Наличие встроенных типовых настроек работы каналов, возможность создания рабочих настроек оператора на основе типовых.

3. Определение пройденного пути и скорости движения при сплошном контроле.

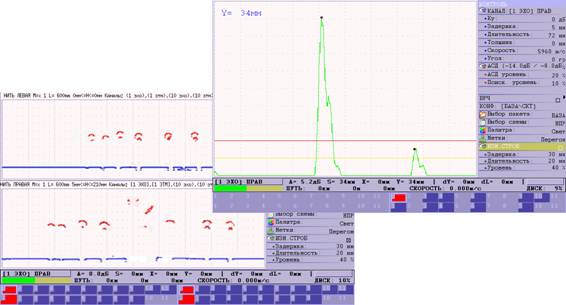

4. Отображение результатов контроля в режиме Б-скан (по 4-6 каналам на каждой нити) в реальном масштабе времени.

5. В дефектоскопе предусмотрено прозвучивание и сохранение информации через каждый миллиметр пройденного пути по всем каналам.

6. Регистрация результатов контроля в режиме записи на разных уровнях чувствительности.

7. Документирование всех результатов контроля и расширенные возможности анализа данных.

Таким образом, учитывая все выше перечисленные особенности, дефектоскоп УДС2-73 с применением базовой схемы прозвучивания позволяет выявлять все типы опасных дефектов, возникающих при эксплуатации железнодорожного пути.

Режимы отображения результатов контроля А-скан, Б-скан на экране дефектоскопа

Одним из факторов достоверного обнаружения дефектов, кроме возможностей аппаратуры, является субъективная оценка при взаимодействии системы: оператор - дефектоскоп. В приборе используется визуально-звуковой анализ оператором информации по всем каналам (в А-скане и Б-скане), что, конечно же, не может не привести к пропуску дефектов, особенно на ранней стадии развития. Поэтому возникает необходимость сохранения результатов контроля или электронного документирования.

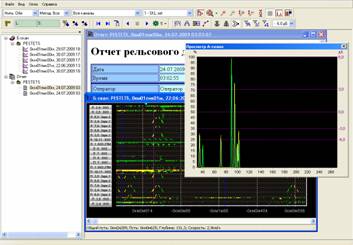

Для создания базы результатов контроля и для дальнейшего их анализа на ПК используется программное обеспечение «ЛуЧ-Контролер». Данная программа предназначена для просмотра и анализа результатов контроля рельсового ультразвукового дефектоскопа УДС2-73 и служит для проведения расшифровки и предоставления информации по подозрительным участкам пути. Данная программа предусматривает работу с сохраненными данными на персональном компьютере.

Из особенностей программы можно отметить:

- Удобная работа с базой данных проконтролированных участков (перегонов);

- Возможность выбора различной раскладки каналов контроля, контролируемой нити, зоны контроля рельса, метода контроля;

- Возможность проведения измерения условных размеров дефектов в режиме Б-скан;

- Возможность просмотра А-скана по сохраненным данным в режиме Б-скан;

- Возможность перемещения по дефектосграмме (Б-скан) с помощью режима прокрутки или режима быстрого перехода к заданной координате;

- Режим «путевые метки» для отметки подозрительных участков рельсового пути при проведении просмотра результатов контроля;

- Режим фильтрации результатов контроля по уровню чувствительности от -6 до +6 дБ относительно уровня АСД;

- Режим просмотра и формирования отчетов по выбранному контролируемому участку;

- Режим просмотра отчетов по подтверждающему контролю.